Handelsübliche UVC-Units sind auf Grund ihrer Bauform reine Mengen-Killer. Die von der Pumpe gedrückte Wassermenge muss sich durch viel zu kleine Anschlußadapter und ein enges Gehäuse quälen. Dabei summieren sich die dem Wasserfluß entgegengesetzten Widerstände so hoch auf, daß bis zu 30 % an Menge dabei „verloren“ gehen. Das ergab der von mir gemachte Test an meinen originalen UVC-Units. Ein Hauptgrund dafür liegt in den von den Pumpenherstellern propagierten gigantischen Wasserumwälzraten, was sich enorm umsatzsteigernd auswirkt. Durch die große Wassermenge, die durch ein solches UVC-Gerät durch muss, wird die Fließgeschwindigkeit sehr hoch. Deshalb müssen die Grünalgen sehr nahe an der Röhre vorbei geführt werden, damit sie abgetötet werden. Denn für die Abtötung wird eine bestimmte Zeit mit einem bestimmten Abstand benötigt. Beide Fakten, hohe Wassermenge und enge Querschnitte sorgen für viel Verluste.

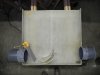

Daher habe ich bei meiner Neukonstruktion auf größere Querschnitte und geringere Durchflußmengen gesetzt.

Wie beim letzten Bericht schon angedeutet, komme ich aus der Automatisierungsbranche. In meinen Projekten habe ich oft mit professionellen Durchflußmessern zu tun gehabt. Eine recht einfache Variante stellt dabei die sich drehende Klappe dar. Da sich dieses Prinzip auch im Amateurbereich nachbauen lässt, habe ich mich für dieses Prinzip entschieden. Im Gegensatz zu meinem ersten Gerät sollen sich nun auch die beiden UVC´s in dem Gehäuse befinden. Dadurch muss das Gehäuse eine Höhe von ca. 48 cm haben. Die Klappe muss aber so kurz wie möglich sein, damit ein großer Drehwinkel entsteht. Damit befindet sich die Klappenwelle tief unten im Wasser und die Drehbewegung muss über eine Übersetzung aus dem Wasser heraus geholt werden. Auf der oberen Welle sitzt dann das Potentiometer, das den Messwert erzeugt. Die mechanischen Teile habe ich aus dem Modellbaubedarf von Conrad beschafft. Achsen, Lager, Zahnräder, Kette und 10k-Potentiometer.

Da ich bereits den Teich und mehrere Komponenten aus GFK gebaut hatte, stellte das Gehäuse (50x48x11 cm) kein großes Problem dar. Zuerst hatte ich mir eine Holzschablone gebaut, die mit Wachs kräftig eingefettet wurde, damit sich die fertige Halbschale wieder ablöst.